محامل الدرفلة: الخصائص والعمليات وإرشادات التطبيق

محامل الدرفلة هي مكونات حاملة أساسية لمعدات درفلة المعادن، وهي مصممة خصيصًا لظروف العمل القاسية لمطاحن الدرفلة - مثل الحمل العالي والتأثير القوي والغبار الثقيل. يحدد أدائها بشكل مباشر الكفاءة التشغيلية ودقة الدرفلة لمصانع الدرفلة، ويتم استخدامها على نطاق واسع في خطوط إنتاج الدرفلة على الساخن، والدرفلة على البارد، وقطاعات الصلب في الصناعة المعدنية.

مزايا المنتج

قدرة تحمل فائقة ومقاومة للصدمات: من خلال اعتماد هيكل بكرات متعدد الصفوف (على سبيل المثال، بكرات مدببة أو أسطوانية ذات أربعة صفوف)، يتيح تصميم نقل قوة التلامس الخطي قدرة تحمل شعاعية تصل إلى عشرات الآلاف من الكيلونيوتن. يمكنها تحمل أحمال الصدمات اللحظية المتولدة عند عض عربات السكك الحديدية، مع مقاومة للصدمات أعلى بنسبة تزيد عن 50% من المحامل الصناعية العادية.

مقاومة التآكل وثبات درجات الحرارة العالية: يصل الفولاذ المحمل إلى صلابة HRC 60-64 بعد المعالجة الحرارية الخاصة، ويخضع سطح الأسطوانة للتشطيب الفائق. مع الشحوم المقاومة لدرجة الحرارة العالية، فإنه يمكن أن يعمل بثبات في درجات حرارة العمل المستمرة أقل من 120 درجة مئوية، مما يقلل معدل التآكل بنسبة 30%.

عمر خدمة طويل وصيانة منخفضة: يعمل المظهر الجانبي الأمثل لمجرى السباق وهيكل القفص على تقليل الاحتكاك الداخلي. يمكن لمحامل الدرفلة المستدقة ذات الأربعة صفوف من العلامات التجارية المعروفة أن تحقق عمر خدمة يزيد عن 15000 ساعة، مما يقلل بشكل كبير من تكرار إيقاف التشغيل والاستبدال وخفض تكاليف الصيانة.

خصائص المنتج

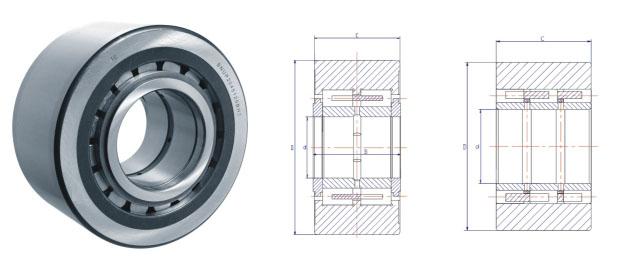

هيكل مستهدف للغاية: تشتمل الأنواع الرئيسية على محامل مدببة ذات أربعة صفوف (تتكيف مع الأحمال الشعاعية والمحورية المجمعة للبكرات)، ومحامل أسطوانية رباعية الصفوف (تركز على محمل شعاعي عالي)، ومحامل أسطوانية كروية مزدوجة الصف (للتعويض عن انحراف ثني اللفة). تم تجهيز بعض الطرز بهياكل مانعة للتسرب لتلبية احتياجات منصات الدرفلة المختلفة.

أداء ممتاز للمواد: الحلقات مصنوعة من فولاذ محمل GCr15SiMn أو GCr18Mo عالي النقاء لتقليل الشوائب غير المعدنية؛ تستخدم الأسطوانات الفولاذ المفرغ من الغاز لتحسين مقاومة التعب؛ تصنع الأقفاص في الغالب من النحاس المتكامل أو راتينج الفينول، مما يحافظ على الصلابة حتى في درجات الحرارة المرتفعة.

درجة الدقة العالية: تصل محامل دعم اللفة في الغالب إلى درجة الدقة P5، مع جريان نصف قطري للقناة ≥ 0.015 مم، مما يضمن دقة دوران اللفة ويضمن تحمل سمك التدحرج للألواح الفولاذية وفولاذ الأقسام.

عمليات التصنيع

التشكيل والتصنيع الدقيق: تعتمد الحلقات الفراغات المطروقة (بدلاً من المسبوكات) لتقليل العيوب الداخلية؛ تخضع المجاري المائية لطحن الوصلات بخمسة محاور مع خشونة السطح Ra ≥ 0.01μm؛ تستخدم الأسطوانات عملية مشتركة من "الطحن غير المركزي + التشطيب الفائق" مع خطأ في الاستدارة ≥ 0.002 مم.

المعالجة الحرارية المعززة: يتم اعتماد عملية "التبريد + التقسية بدرجة حرارة منخفضة". تستخدم بعض المنتجات المتطورة التبريد متساوي الحرارة البايني للحصول على هيكل مارتنزيت موحد في الفولاذ المحمل، مما يحسن المتانة ومقاومة التآكل؛ تخضع وجوه النهاية الحلقية لتصلب الحث عالي التردد لتعزيز مقاومة الصدمات.

التجميع والفحص: يتم استخدام عملية "تجميع ومطابقة حجم الأسطوانة" لضمان التوزيع الموحد للحمل لكل صف من الأسطوانات؛ بعد التجميع، يتم إجراء اختبار التوازن الديناميكي والكشف عن توزيع الحمل؛ يجب أن تخضع المنتجات النهائية للكشف عن العيوب بالموجات فوق الصوتية للتحقق من وجود شقوق داخلية واختبار الجسيمات المغناطيسية لتأكيد عيوب السطح.

طرق الاستخدام

التثبيت الدقيق: قم بتنظيف غلاف المحمل ومجلة اللف قبل التثبيت لضمان عدم وجود نتوءات أو بقع زيتية على أسطح التزاوج؛ قم بتثبيت الحلقة الداخلية باستخدام طريقة التركيب الساخن (درجة حرارة التسخين 80-100 درجة مئوية) لتجنب الضرب الشديد؛ اضبط الخلوص المحوري للمحامل الأسطوانية المدببة ذات الأربعة صفوف عبر الحشيات، وعادةً ما يتم التحكم فيه ضمن 0.15-0.3 مم.

التشحيم العلمي: اختر شحمًا عالي الضغط يعتمد على الليثيوم أو شحمًا صناعيًا يعتمد على الهيدروكربون، مع كمية تعبئة تتراوح بين 25%-35% من مساحة التحمل الداخلية (لا يتم تعبئتها بشكل زائد لمنع ارتفاع درجة الحرارة)؛ قم بتجديد الشحوم كل 8-12 ساعة لمحامل الدرفلة الساخنة وكل 24-48 ساعة لمحامل الدرفلة الباردة.

مراقبة الحالة: تركيب أجهزة استشعار لدرجة الحرارة وأجهزة كشف الاهتزاز؛ يجب أن تكون درجة حرارة التشغيل العادية ≥ 85 درجة مئوية، ويجب إيقاف التشغيل الفوري إذا تجاوزت 95 درجة مئوية؛ يجب التحكم في قيمة الاهتزاز خلال 4.5 مم/ثانية، حيث قد يشير الاهتزاز غير الطبيعي إلى فشل التشحيم أو تآكل الأسطوانة.

نطاق قابل للتطبيق

حسب نوع مطحنة الدرفلة: مناسبة لمطاحن الشريط الساخن، ومطاحن الألواح الباردة، ومصانع الصلب المقطعية، ومطاحن الأنابيب الفولاذية غير الملحومة، وما إلى ذلك. على سبيل المثال، يتم استخدام محامل أسطوانية بأربعة صفوف للفات الاحتياطية لمطاحن الدرفلة الباردة، ومحامل أسطوانية مدببة بأربعة صفوف لبكرات العمل لمصانع الدرفلة الساخنة.

حسب المواد المدرفلة: يغطي سيناريوهات دحرجة المعادن المختلفة مثل الألواح الفولاذية، وشرائط الفولاذ، والفولاذ الزاوي، والفولاذ الدائري، والأنابيب الفولاذية غير الملحومة، مع النماذج المقابلة لمطاحن الألواح السميكة ذات التحميل الثقيل منخفضة السرعة ومطاحن الألواح الرقيقة عالية الدقة.

ملحوظات

الصيانة والفحص المنتظم: التحقق من حالة الشحوم أسبوعيًا (استبدلها جيدًا إذا تحولت إلى اللون الأسود أو التكتلات)؛ تفكيك وفحص المجاري المائية والبكرات شهريًا للتحقق من وجود عيوب مثل التشظي والمسافات البادئة؛ العملية مع العيوب ممنوع منعا باتا.

حماية ظروف العمل: قم بتركيب موانع تسرب وأغطية غبار على طرفي مبيت المحمل لمنع الغبار المتدحرج وتسرب القشور؛ تجهيز سترات مياه التبريد لسيناريوهات الدرفلة على الساخن لمنع تأثر المحامل بالحرارة الإشعاعية للمخزون المدرفل.

تجنب الأحمال غير الطبيعية: منع التدحرج الزائد للطاحونة لمنع تشقق مجرى النهر الناتج عن أحمال الصدمات المفرطة؛ تأكد من توازي اللفة لتجنب التآكل الموضعي بسبب الأحمال اللامركزية.

التعبئة والتغليف والنقل

التعبئة والتغليف: يتم تغليف كل مجموعة من المحامل بورق مضاد للصدأ، ومغطاة بغشاء بلاستيكي مقاوم للزيت، وتوضع في صندوق تعبئة خشبي مع بطانات توسيد EPS؛ يتم فصل مجموعات متعددة بواسطة أقسام، ويتم وضع المجففات داخل الصندوق. يتم تمييز صندوق التعبئة بنموذج المحمل ودرجة الدقة والوزن وعلامات مثل "التعامل بعناية" و"مقاوم للرطوبة".

النقل: استخدم رافعة شوكية لرفع الهيكل الحامل في الجزء السفلي من صندوق التعبئة لتجنب التأثير على الحلقة الخارجية للمحمل؛ قم بتأمين صندوق التعبئة في العربة بحبال من الأسلاك الفولاذية أثناء النقل لمسافات طويلة لمنع إزاحة المحمل أو تشوه الحلقة الناتج عن الاهتزاز.

التخزين: يتم التخزين في مستودع جاف وجيد التهوية (الرطوبة ≥ 60%، درجة الحرارة 5-30 درجة مئوية)؛ وضع المحامل أفقياً بحيث لا يتجاوز ارتفاع التراص طبقتين؛ تحقق من حالة مقاومة الصدأ بانتظام واستبدل الورق المضاد للصدأ كل 6 أشهر.